Car-Tech zerzuben

Unser Angebot

Seien es komplexe oder einfache Auf-, Aus- oder Umbauten – wir masschneidern Ihre individuellen Anforderungen.

Wonach suchen Sie?

Fahrzeugumbau

Vom Pickup-Aufbau bis zum Ausbau eines Feuerwehreinsatzwagens oder Spezialanhänger – wir bauen es für Sie.

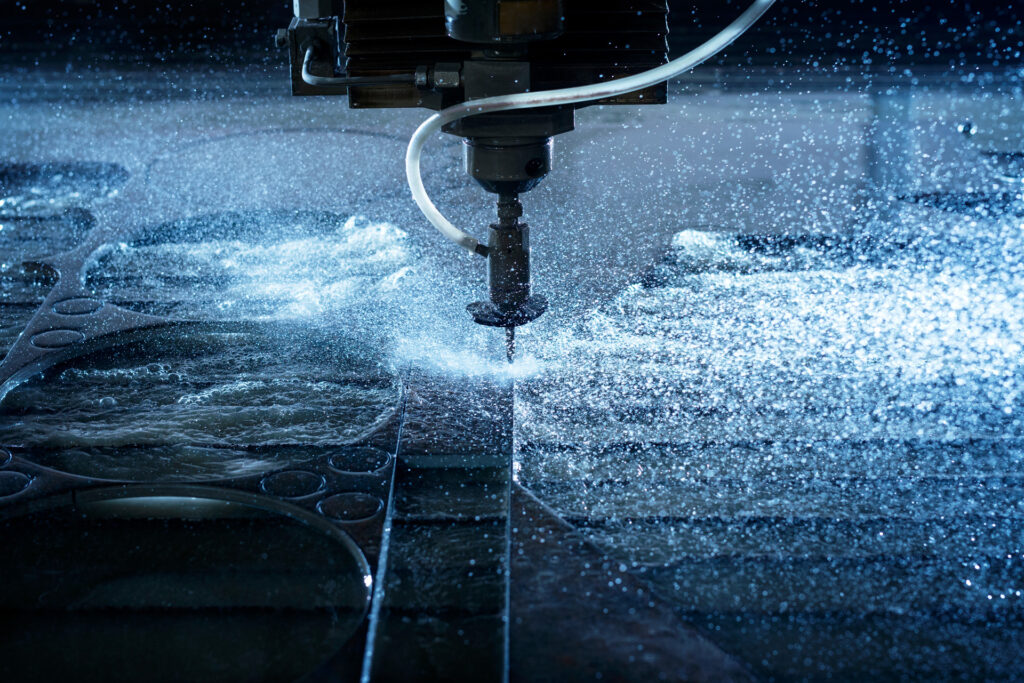

Wasserstrahl

Wir schneiden für Sie fast jedes Material in fast jede Form.

Materiallager

Wir haben ständig diverse Stähle und Kunststoffe zur sofortigen Verarbeitungen auf Lager:

- Aluminium roh in 1, 1.5, 2, 3 und 5mm

- Aluminium eloxiert in 1.5, 2 und 3mm

- Aluminium weiss pulverbeschichtet in 2mm

- Aluminium Riffelblech Gerstenkorn

- Aluminium Riffelblech Duett in 2.5/4.5 und 3.5/5.5mm

- Aluminium Riffelblech Quintett gebeizt in 2/3mm

- Edelstahl roh in 1, 1.5, 2 und 3mm

- Edelstahl geschliffen Korn 320 in 1, 1.5 und 2mm

- Kunststoff PU schwarz in 10, 15, 20 und 30mm

- Diverse Stahlplatten von 2 bis 25mm

Weiteres Material können wir für Sie kurzfristig von unseren Lieferanten beziehen.

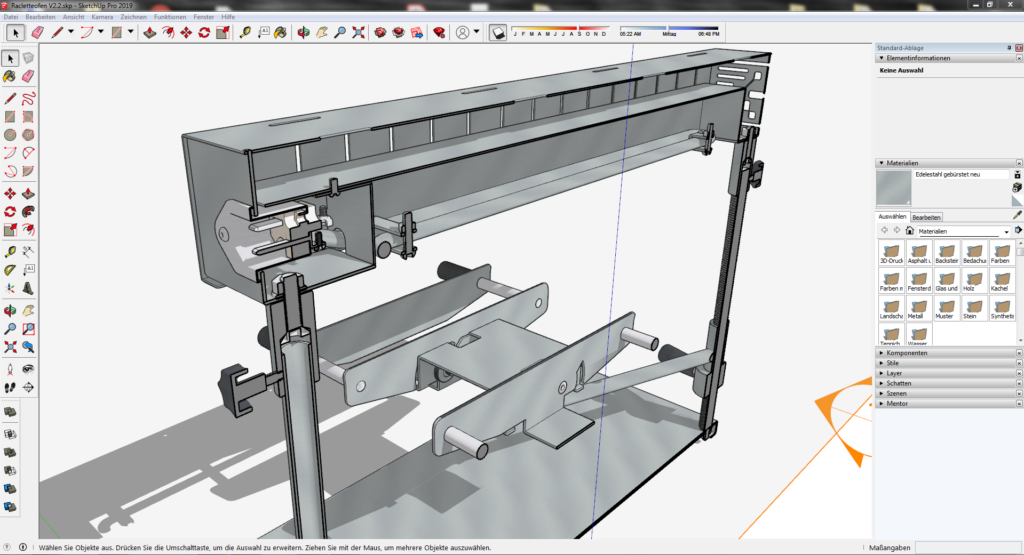

Datenerfassung

Wir erfassen Ihre Daten digital anhand von Handzeichnungen, Schablonen, technischen Zeichnungen, Musterteilen, usw. Alternativ können praktisch alle Vektorformate wie CAD-Dateien (*.dxf, *.dwg, *.stp), Zeichnungen (Adobe Acrobat, *.pdf, usw.) direkt und kostengünstig importiert werden.

Einmal erstellte bzw. importierte Datensätze verbleiben in unserem digitalen Archiv und können daher für erneute Aufträge problemlos jederzeit wieder abgerufen werden.

Anarbeitung

Wir bieten Ihnen bei uns im Haus diverse Möglichkeiten zur Weiterverarbeitung geschnittener Teile an:

- Maschinelles Entgraten

- Polieren

- Biegen (max. 2000mm Biegelänge)

- Schweissen von Aluminium, Stahl und Edelstahl (MIG/TIG & MAG)

- Bohren & Versenken von Bohrlöchern

Extern können wir für Sie folgende Arbeiten ausführen lassen:

- Biegen (bis max. 4000mm Biegelänge)

- Lackieren

- Pulverbeschichten

- Verzinken

- Folieren

Preisberechnung

Der Schnittpreis ist von diversen unterschiedlichen Faktoren abhängig:

- Materialart und -stärke

- Anforderungen an die Schnittqualität (Wasserstrahl oder Plasma)

- Schnittformkomplexität

- Stückzahl und Gesamtumfang des Auftrages

- Handhabungsaufwand (Rüstzeiten)

- Datenerfassung (Massaufnahme, Zeichnung erstellen oder z. B. nur Dateien importieren)

- Gegebenenfalls gewünschte Anarbeitung (Entgraten, Biegen, Schweissen, usw.)

Hinweis

Hinsichtlich der vielen veränderlichen Parameter, welche die Preisgestaltung teilweise erheblich beeinflussen, kann pauschal leider kein Preis für den Schnittmeter genannt werden. Der Preis für jede einzelne Anfrage wird von uns individuell für Sie kalkuliert, auf Wunsch auch in verschiedenen Varianten, z. B. für verschiedene Schnittqualitäten, für verschiedene Serien, mit und ohne Material, etc.

Offertanfrage

Gerne können Sie uns eine Offertenanfrage zu kommen lassen. Dazu können sie entweder das Kontaktformular ausfüllen oder uns per E-Mail/Telefon kontaktieren.

Offertanfrage Car-Tech Zerzuben

„*“ zeigt erforderliche Felder an